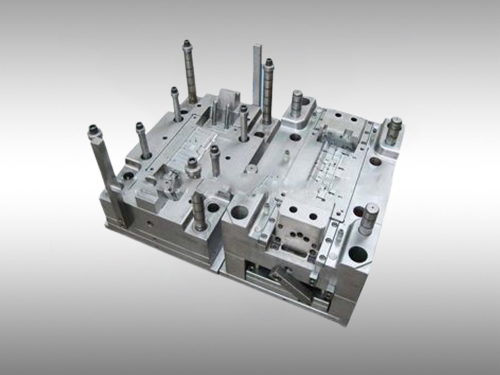

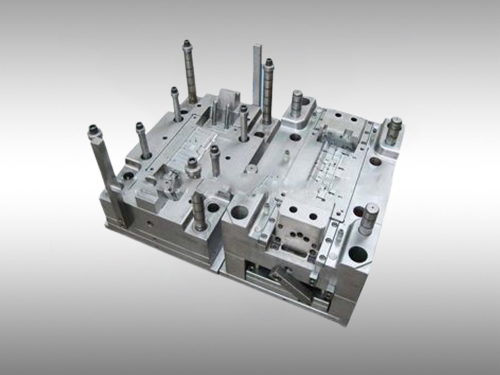

在制造业中,

冲压模具作为生产精密零件的关键工具,其性能与寿命直接影响到产品的质量和生产效率。然而,一个常被忽视却至关重要的问题——冲压模具磨削烧伤引发的表面裂纹,正悄然威胁着模具的稳定性和使用寿命。下面深入探讨这一现象的成因、影响及预防措施,帮助您更好地理解和应对这一挑战。

一、冲压模具磨削烧伤:定义与表现

冲压模具在使用过程中,为了保持其精度和锋利度,定期需要进行磨削处理。但不当的磨削工艺或参数设置,可能导致模具表面温度急剧升高,形成所谓的“磨削烧伤”。这种烧伤表现为模具表面出现蓝黑色氧化层,甚至伴有微观裂纹,这些裂纹是磨削过程中产生的热应力超过材料承受极限的结果。

二、表面裂纹的危害

1. 降低模具寿命:表面裂纹的存在会削弱模具的结构强度,加速磨损,缩短模具的使用寿命。

2. 影响产品质量:带有裂纹的模具在冲压过程中可能产生不规则变形,导致产品尺寸偏差、表面粗糙度增加,甚至报废。

3. 安全隐患:严重的裂纹可能在模具受力时突然断裂,对操作人员构成安全威胁。

三、磨削烧伤引发表面裂纹的原因分析

1. 磨削参数不合理:过高的砂轮转速、过大的进给量或不合适的冷却液使用,都会导致磨削区域温度迅速上升。

2. 砂轮选择不当:硬度过高或粒度不合适的砂轮,容易在磨削过程中产生过多热量。

3. 材料特性:某些模具材料本身对热敏感,更易发生磨削烧伤。

4. 操作不规范:缺乏经验的工人在操作过程中未能准确控制磨削条件,也是诱因之一。

四、预防措施与解决方案

1. 优化磨削工艺:根据模具材料的特性,合理设定磨削参数,如降低砂轮转速、调整进给速度,确保磨削过程平稳进行。

2. 选用合适的砂轮:依据模具材质和加工要求,选择适当硬度和粒度的砂轮,以减少磨削热量的产生。

3. 加强冷却润滑:使用高效冷却液,确保磨削区域得到充分冷却,有效带走热量,防止烧伤。

4. 提高操作技能:加强对操作人员的培训,提升其对磨削工艺的掌握程度,确保每次磨削操作都能达到最佳效果。

5. 定期检测与维护:建立模具定期检查制度,及时发现并处理微小裂纹,避免问题扩大。

五、结语

冲压模具磨削烧伤引发的表面裂纹,虽看似细微,实则关乎整个生产线的稳定运行与成本控制。通过深入了解其成因,采取针对性的预防措施,可以有效延长模具寿命,保障产品质量,提升生产效率。作为SEO软文优化师,我们希望通过这篇文章,为制造业同仁提供有价值的参考,共同推动行业进步,让“冲压模具磨削烧伤引发表面裂纹”这一问题不再成为生产的绊脚石。