在竞争激烈的五金工具行业中,产品的精度往往决定了市场的话语权。特别是对于复杂零部件上的异形孔位加工,其公差要求严苛至±0.05mm,这一数字不仅是技术实力的象征,更是客户信任的基石。那么,面对如此高的要求,

单发模具究竟是如何实现并保障这一精度的呢?本文将深入剖析其中的奥秘,为五金工具行业的同仁们提供一份实用的指南。

一、理解需求:为何±0.05mm公差至关重要?

在五金工具的生产中,异形孔位的精准度直接关系到产品的功能实现与装配质量。无论是用于连接、固定还是传动,每一个细微的偏差都可能导致性能下降甚至失效。因此,±0.05mm的公差要求并非凭空而来,而是基于产品设计的实际需求和长期实践经验得出的结论。它要求我们在制造过程中必须达到极高的控制水平,以确保每个零件都能完美契合,从而提升整体产品的可靠性和耐用性。

二、单发模具的优势:精准控制的利器

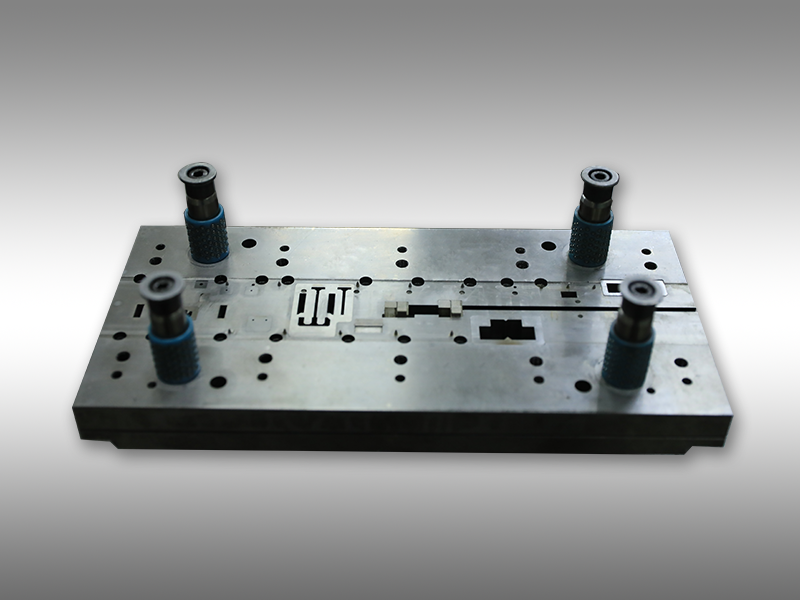

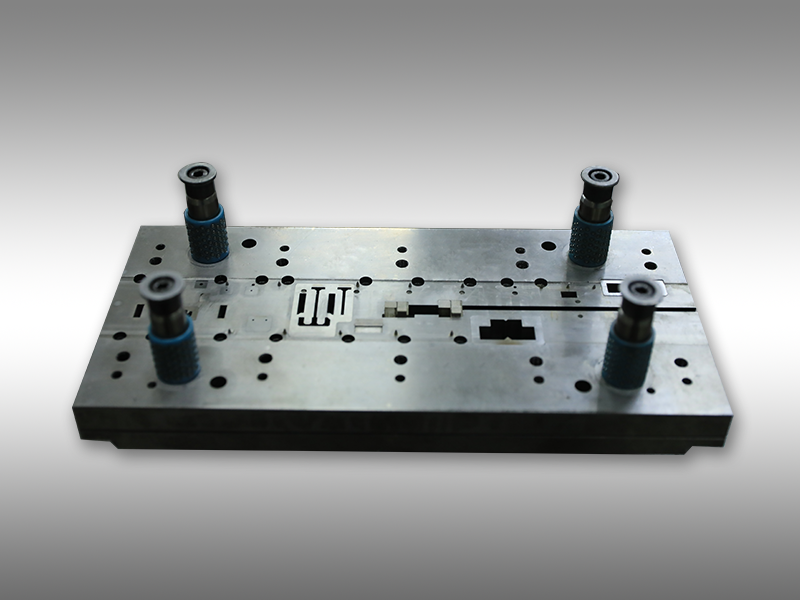

单发模具作为现代精密制造的重要工具,以其独特的设计和高效的加工能力脱颖而出。相较于传统多工位模具,单发模具能够针对特定形状和尺寸进行专项优化,减少因切换工序带来的误差累积。更重要的是,它配备了先进的定位系统和高精度导向机构,能够在每次冲压或成型时都保持极高的重复定位精度,为达成±0.05mm的公差提供了坚实基础。

三、关键技术解析:如何实现超精密加工?

高精度设计与仿真:在设计阶段,利用三维建模软件对模具结构进行精确计算与模拟测试,预判并优化可能出现的变形、应力集中等问题,确保设计方案的理论可行性。通过有限元分析等手段,提前验证模具在不同工况下的动态响应,为后续的实际生产打下良好基础。

优质材料选用与热处理工艺:选用高强度、高硬度且热稳定性好的模具钢作为基材,结合科学的热处理流程(如真空淬火、回火处理),有效提升模具的综合性能,延长使用寿命的同时保持极佳的形状稳定性。

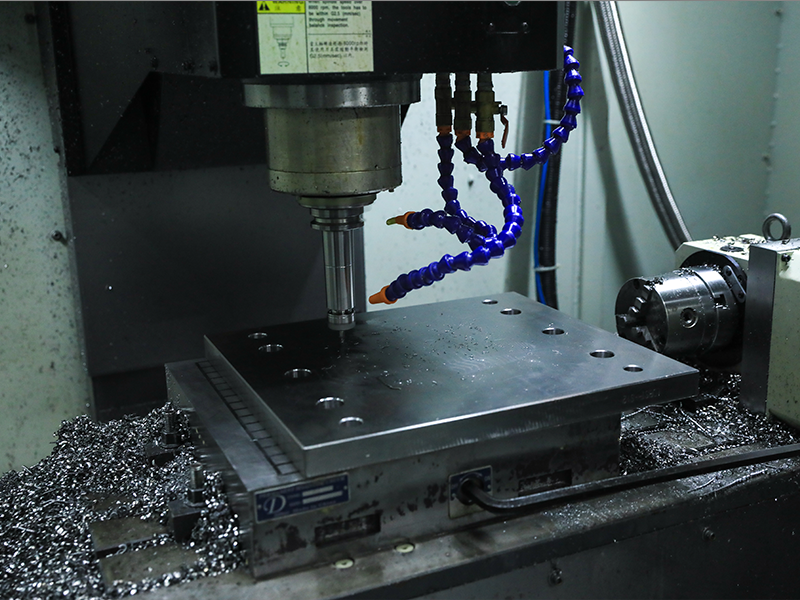

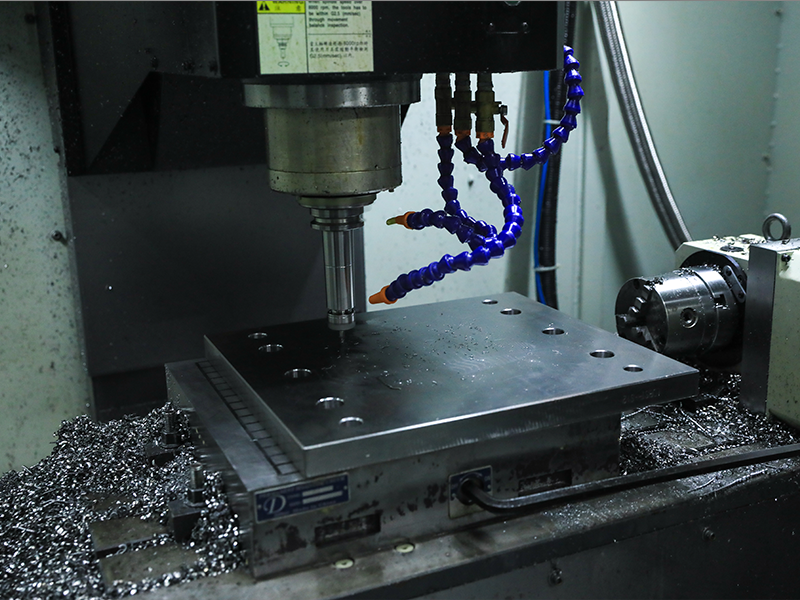

精密加工与检测设备的应用:采用五轴联动数控机床、电火花加工机等高端设备进行精细雕刻,配合在线测量系统实时监控加工状态,及时调整参数以纠正偏差。此外,使用三坐标测量仪、激光扫描仪等高精度检测工具对成品进行全面检验,确保每一个细节都符合设计标准。

智能化控制系统整合:引入PLC编程控制、伺服驱动技术及物联网平台,实现生产过程的自动化监控与数据分析。通过对生产数据的深度挖掘,不断优化工艺参数,减少人为因素导致的波动,进一步提升生产效率与产品质量。

四、案例分享:成功实践见证实力

某知名五金工具制造商近期采用了一套定制化的单发模具解决方案,针对其一款高端产品的复杂异形孔位进行了专项攻关。通过上述技术的综合运用,该企业不仅成功将孔位公差控制在了±0.05mm以内,还大幅缩短了生产周期,提高了良品率。这一成果不仅赢得了客户的高度评价,也为企业在高端市场树立了良好的品牌形象。

五、持续改进与创新:追求卓越的永恒主题

虽然已经取得了显著成效,但五金工具行业的探索从未停止。随着新材料、新技术的不断涌现,以及市场需求日益多样化,对单发模具及其相关技术提出了更高的要求。未来,我们将继续深化产学研合作,加大研发投入,探索更多创新性的解决方案,以应对更加复杂的挑战,推动整个行业的技术进步与发展。

总之,五金工具行业中对于异形孔位±0.05mm公差的严格要求,既是挑战也是机遇。通过采用先进的单发模具技术和科学的管理方法,我们完全有能力满足甚至超越这一标准,为客户提供更优质的产品和服务。在这个过程中,不断的技术创新与持续改进将是通往成功的必经之路。