在铝件加工领域,铝合金外壳的冲压加工是一项至关重要的工艺。它不仅关乎产品的外观质量,更直接影响到产品的性能和使用寿命。然而,在冲压加工过程中,铝合金外壳往往容易出现变形问题,这成为制约产品质量提升的一大难题。因此,掌握铝合金外壳冲压加工防变形的技术要点,对于提高铝件加工的整体水平具有重要意义。

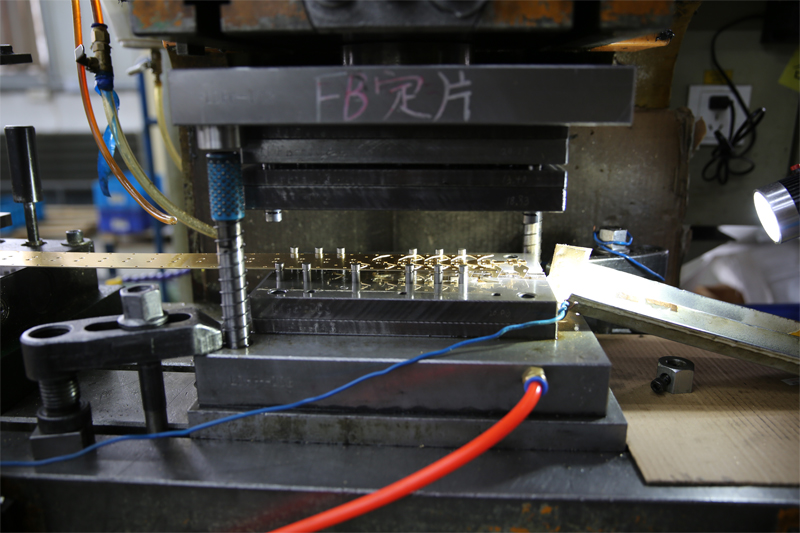

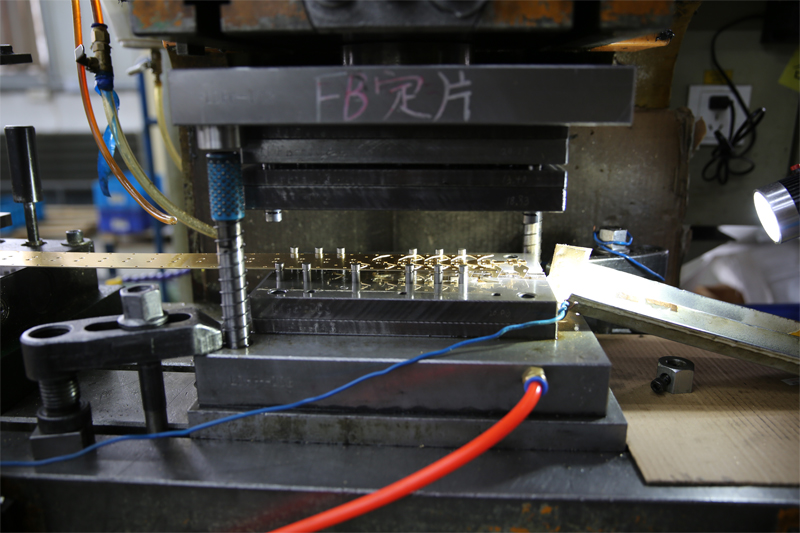

首先,要明确铝合金外壳的材料特性。铝合金具有密度小、强度高、耐腐蚀等优点,但同时也存在塑性较差、易变形等不足。这就要求我们在进行冲压加工时,必须充分考虑材料的这些特性,制定合理的加工方案。例如,在选择冲压模具时,要根据铝合金的硬度和韧性,选择适合的模具材料和结构形式,以确保冲压过程中材料能够均匀受力,减少变形的可能性。

其次,优化冲压加工工艺参数是关键。冲压速度、压力、温度等工艺参数对铝合金外壳的变形有着直接影响。过高的冲压速度可能导致材料来不及充分变形就发生断裂;而过低的压力则可能使材料无法达到所需的形状和尺寸精度。因此,我们需要通过试验和模拟分析,找到最佳的工艺参数组合,确保冲压过程平稳、可控,从而有效防止变形问题的发生。

此外,加强冲压过程中的冷却与润滑也是不可忽视的技术要点。铝合金在冲压过程中会产生大量的热量,如果不及时散热,就会导致材料局部过热、软化甚至熔化,进而引发严重的变形问题。因此,我们要合理设计冷却系统,确保冲压区域能够得到充分的冷却。同时,选用合适的润滑剂也是必不可少的。润滑剂不仅可以减少材料与模具之间的摩擦阻力,降低冲压难度,还能起到一定的冷却作用,进一步抑制变形的产生。

最后,严格的质量控制体系是保障铝合金外壳冲压加工质量的重要手段。从原材料采购到成品出厂的每一个环节都要进行严格的检验和监控。特别是对于冲压加工后的铝合金外壳,要进行全面的质量检测,包括尺寸精度、形状公差、表面质量等方面的检查。一旦发现变形或其他质量问题,要及时采取措施进行整改和修复,确保每一件产品都符合客户的要求和标准。

综上所述,铝合金外壳冲压加工防变形技术要点涉及多个方面,包括材料选择、工艺参数优化、冷却与润滑以及质量控制等。只有全面把握这些技术要点,并在实际生产中严格执行和应用,才能有效解决铝合金外壳冲压加工中的变形问题,提高铝件加工的整体质量和效率。