在现代电子设备中,电子连接器扮演着至关重要的角色。特别是当涉及到高密度和高性能要求时,如智能手机、可穿戴设备及医疗仪器等,对连接器的要求愈发严格。其中,pin脚间距仅为0.3mm的超精密模具成为了许多高端制造商追求的目标。那么,这种高精度模具是如何制造出来的呢?本文将为您揭开这一神秘面纱。

一、设计阶段:精准规划是基础

一切始于设计。对于0.3mm pin脚间距这样的微小尺寸来说,任何一点误差都可能导致整个产品的失败。因此,在开始之前,工程师们需要利用先进的CAD(计算机辅助设计)软件进行详尽的设计工作。通过模拟分析确保每个细节都能达到预期效果,并且考虑到生产时可能遇到的问题提前做好预案。

二、材料选择:优质原料奠定基石

为了保证最终成品的质量与稳定性,选用合适的原材料至关重要。通常情况下,会采用高强度合金钢作为主要材料之一,这类材质不仅具有良好的耐磨性,同时也能承受住后续加工过程中产生的高温高压环境。此外,还会根据具体应用场景添加其他特殊成分以增强性能表现。

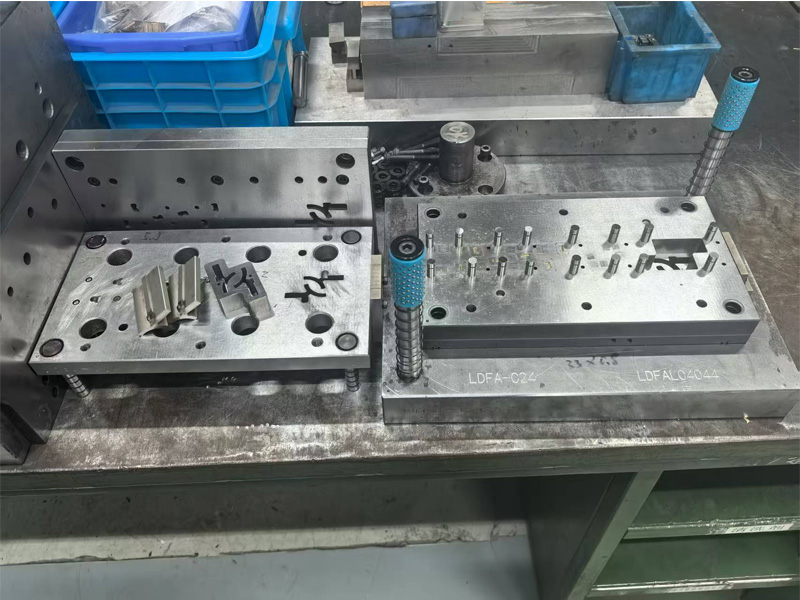

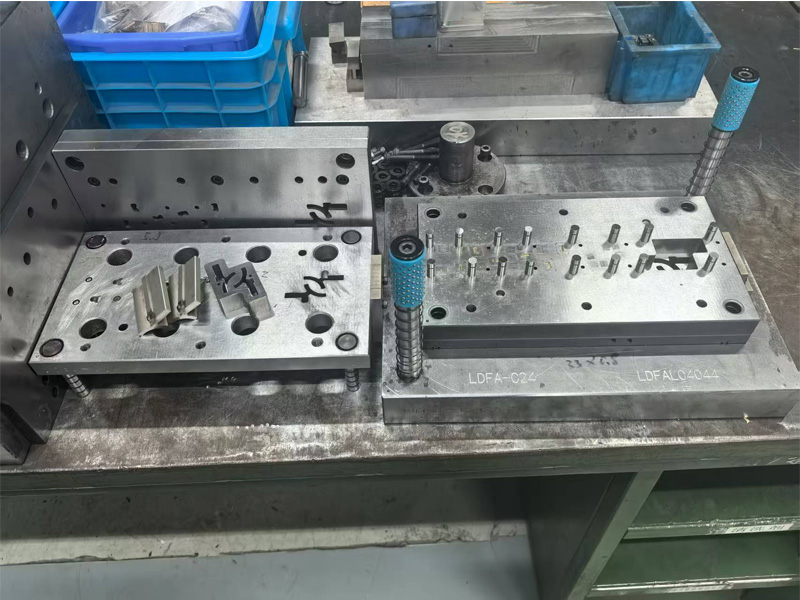

三、精密加工技术的应用

激光切割:使用高精度光纤激光器对板材进行精细裁剪,能够实现非常小范围内的精确切除而不损伤周围区域。

电火花线切割:这是一种非接触式的加工方式,特别适合处理复杂形状或难以用传统方法完成的零件。它通过放电腐蚀原理去除多余部分,从而获得所需轮廓。

微铣削:针对更细微的结构特征,则需要借助于微型刀具来进行雕刻。这要求机床本身具备极高的定位精度以及稳定的运行状态。

四、质量控制体系建立

从原材料进厂到成品出厂前,每一个环节都需要经过严格的检验程序。包括但不限于尺寸测量、表面粗糙度检测、力学性能测试等多项指标考核。只有完全符合标准的产品才能进入下一流程继续深造。

五、持续改进与创新

随着科技的发展日新月异,新材料新技术不断涌现。企业应当保持开放心态积极引进先进理念和技术手段,同时加强自主研发能力,力求在未来推出更多满足市场需求变化的新产品。

总之,制造出pin脚间距为0.3mm甚至更小规格的电子连接器并非易事,但正是这些看似不可能完成的任务推动了整个行业向前迈进的步伐。希望通过上述介绍能让大家对此类超精密模具有了更加全面深入的理解。