在现代制造业中,冲压加工作为一种高效、精确的金属成型工艺,被广泛应用于汽车制造、家电生产、航空航天等多个领域。然而,随着市场对产品质量要求的日益提高,如何在冲压加工过程中确保零件的精度,成为了制造商们亟待解决的问题。从材料选择、模具设计、设备性能、工艺控制以及质量检测五个方面,深入探讨冲压加工中如何有效保障零件的精度。

一、精选材料,奠定精度基础

材料是冲压加工的基础,其质量直接影响到最终产品的精度。因此,在冲压加工前,必须严格筛选原材料,确保材料的化学成分、力学性能及表面质量符合标准。选用高质量的钢材或合金,不仅能够提升零件的强度和韧性,还能减少因材料缺陷导致的尺寸偏差。此外,对于特定应用,如汽车车身件,还需考虑材料的防腐性、涂装附着力等因素,以确保零件在使用过程中的稳定性和耐久性。

二、优化模具设计,精准导向定位

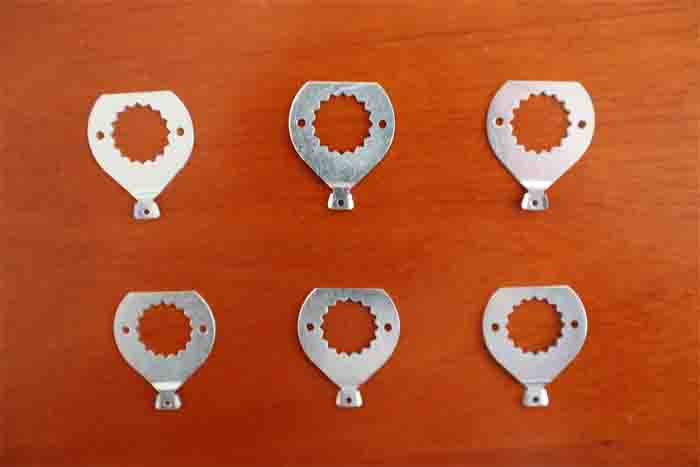

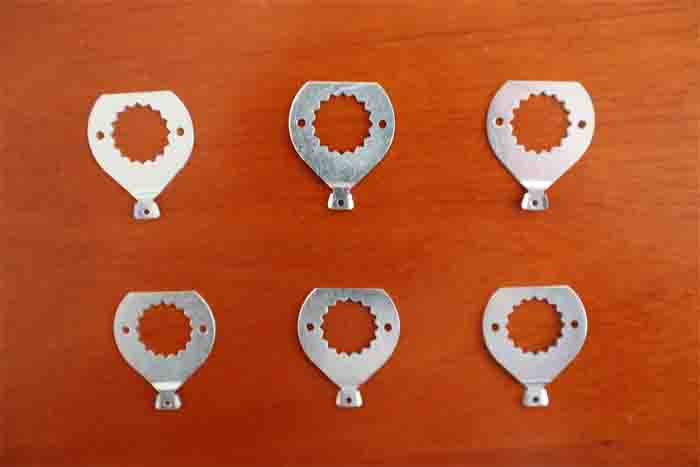

模具是冲压加工的核心,其设计的合理性直接关系到零件的成型精度。一个优秀的模具设计,应考虑到材料的流动性、回弹量、模具间隙等因素,通过精确的计算和模拟,确保模具在闭合时能够均匀受力,避免产生应力集中或变形。同时,模具的定位系统也至关重要,它应能确保每次冲压时,材料都能准确无误地进入模具型腔,从而保证零件的尺寸一致性。采用高精度的导柱、导套结构,以及合理的定位销布局,可以显著提升模具的定位精度,进而保障零件的精度。

三、提升设备性能,稳定冲压环境

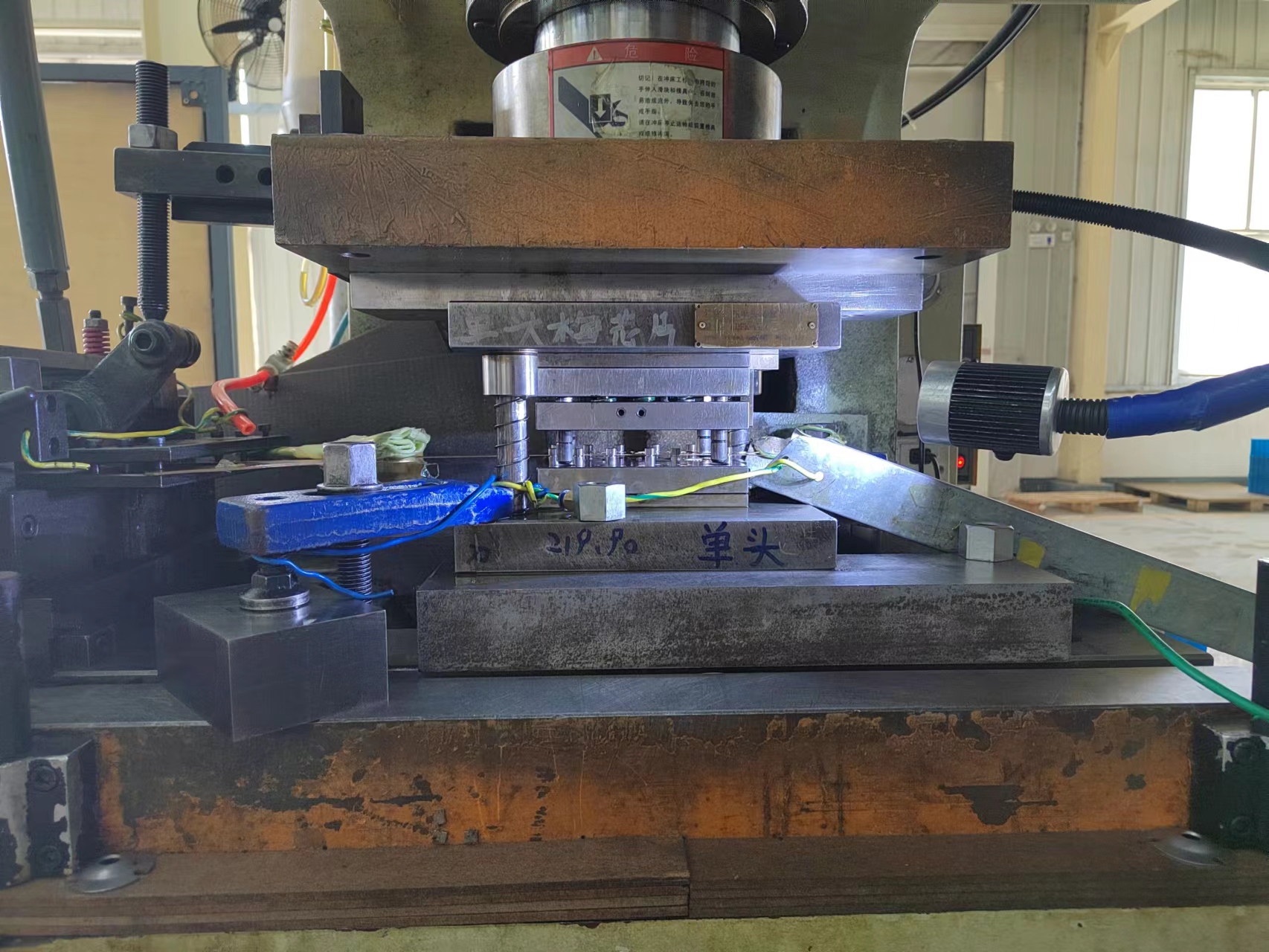

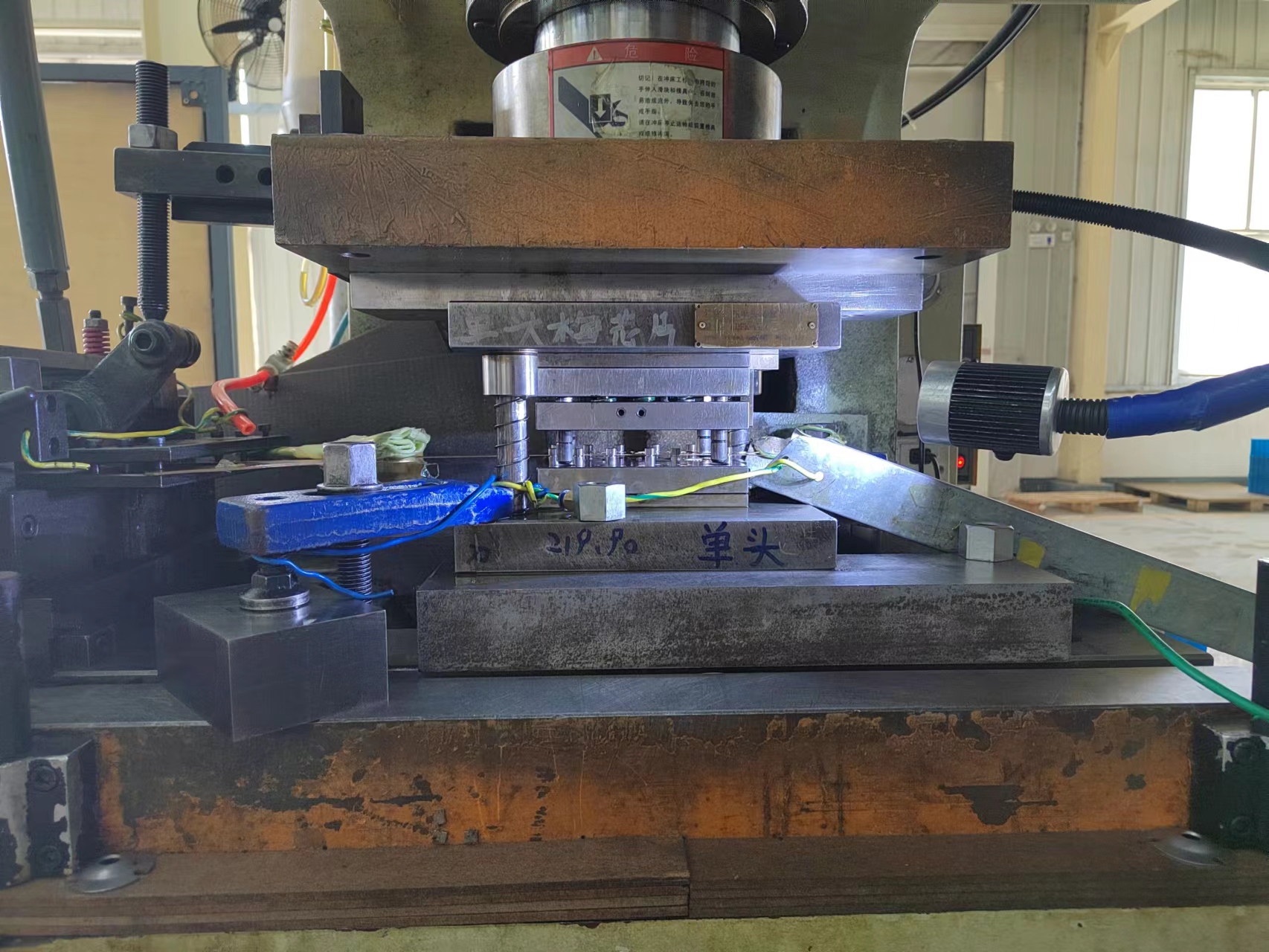

冲压设备的精度和稳定性,是保障零件精度的关键。高性能的冲压机,如伺服冲床,具有更高的控制精度和响应速度,能够根据预设的程序,精确调整冲压力度和行程,减少因设备波动引起的误差。此外,设备的刚性和抗震性能也不容忽视,它们直接影响到冲压过程中的稳定性。定期维护设备,保持其良好的工作状态,也是确保冲压精度的必要措施。通过安装减震装置、优化润滑系统等方式,可以进一步提升设备的整体性能,为高精度冲压提供有力支持。

四、精细工艺控制,减少人为误差

工艺参数的选择和控制,是冲压加工中影响零件精度的另一重要因素。这包括冲压速度、压力、温度等关键参数的设定。合理的工艺参数,能够使材料在模具中充分流动,同时避免过度拉伸或压缩,从而保证零件的形状和尺寸精度。此外,操作人员的技术水平和责任心,也是不可忽视的因素。通过培训提升操作人员的技能,制定严格的操作规程,可以减少因人为操作不当导致的精度问题。引入自动化控制系统,如PLC编程,实现工艺参数的自动调节和监控,也是提高冲压精度的有效手段。

五、强化质量检测,确保成品合格

最后,但同样重要的是,质量检测环节。它是对前面所有努力成果的验证,也是及时发现并纠正问题的关键。采用先进的测量工具和技术,如三维坐标测量仪、激光扫描仪等,可以对零件进行全方位、高精度的检测,确保每个尺寸都符合设计要求。建立完善的质量管理体系,实施批次抽检、全检等制度,对不合格品进行追溯和处理,防止不良品流入市场。通过持续的质量改进,不断优化冲压加工工艺,最终实现零件精度的稳步提升。

综上所述,冲压加工中保障零件的精度,是一个涉及材料、模具、设备、工艺及质量控制等多方面的综合工程。只有从每一个细节入手,严格控制各个环节,才能生产出高质量、高精度的冲压零件,满足日益严苛的市场需求。