在现代制造业中,弹簧片作为一种重要的零部件,广泛应用于各种机械设备和电子产品中。其质量和性能直接影响到最终产品的可靠性和稳定性。而弹簧片的制造过程中,冲压加工是一个关键环节,其中系数的精准控制更是至关重要。那么,在弹簧片冲压加工中,如何确保系数的精准呢?从材料选择、模具设计、工艺参数优化以及质量控制等方面进行详细探讨。

一、材料选择与预处理

1. 优质材料的选择

首先,要保证弹簧片冲压加工中系数的精准,必须从源头上把控,即选择高质量的原材料。优质的弹簧钢材料具有良好的弹性、韧性和耐磨性,能够确保冲压后的弹簧片在长期使用中保持稳定的性能。因此,在选择材料时,应优先考虑那些经过严格质量认证的供应商,并确保所选材料的化学成分、力学性能等指标符合生产要求。

2. 材料的预处理

除了选择优质材料外,对材料进行适当的预处理也是提高冲压精度的重要步骤。例如,通过退火、淬火等热处理工艺,可以改善材料的组织结构,消除内应力,提高材料的可塑性和加工性。这样,在后续的冲压过程中,材料就能更好地适应模具的形状,减少变形和误差,从而保证系数的精准。

二、模具设计的精细化

1. 精确的模具设计

模具是弹簧片冲压加工的核心工具,其设计的合理性直接关系到冲压件的精度和质量。因此,在模具设计阶段,就需要充分考虑材料的特性、冲压工艺的要求以及产品的使用条件等因素。通过精确的计算和模拟分析,确定模具的尺寸、形状和间隙等关键参数,以确保冲压过程中材料能够均匀流动,避免产生过大的应力集中和变形。

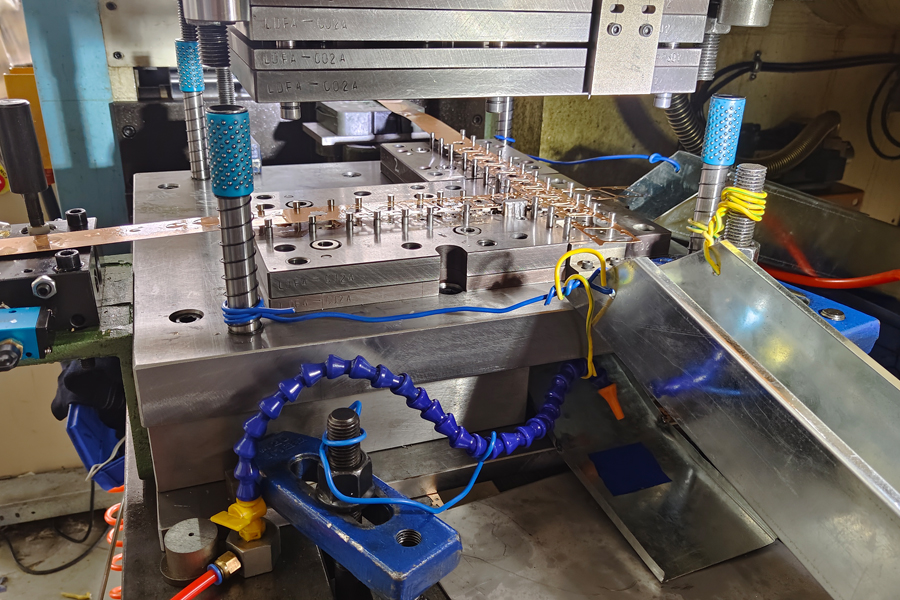

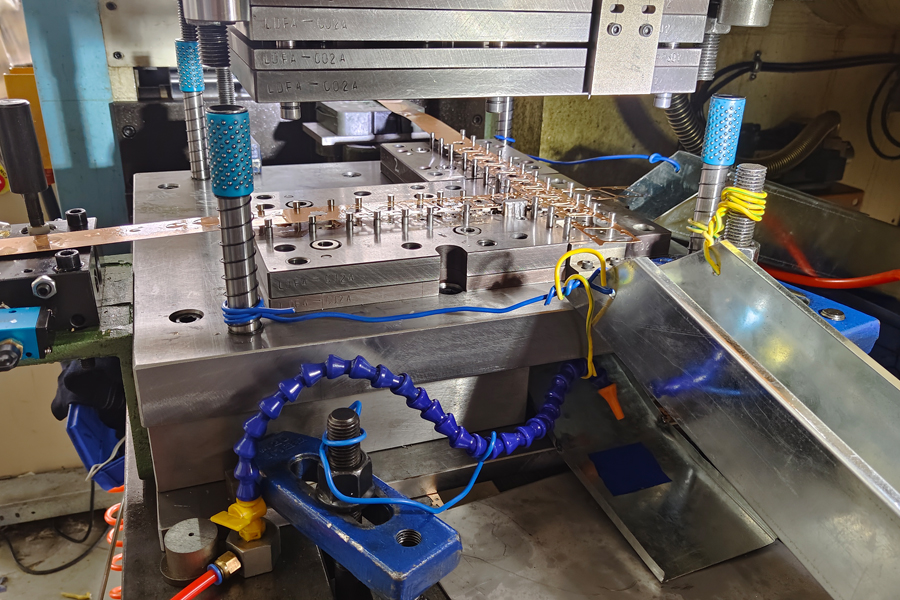

2. 模具的制造与调试

模具的制造质量同样影响冲压精度。在模具制造过程中,应严格控制加工精度和表面质量,确保模具的各个部分都能达到设计要求。同时,在模具调试阶段,要通过试模来检验模具的实际效果,并根据试模结果进行必要的调整和优化。只有经过反复调试和验证,才能确保模具能够满足高精度冲压的需求。

三、工艺参数的优化与控制

1. 冲压速度的控制

冲压速度是影响冲压精度的重要因素之一。过快的冲压速度可能导致材料来不及充分变形就被迫脱离模具,从而产生较大的回弹和误差;而过慢的速度则可能降低生产效率。因此,在实际生产中,应根据材料的性质、模具的结构以及产品的要求等因素,合理设定冲压速度,以达到最佳的冲压效果。

2. 压力与行程的精确控制

除了冲压速度外,压力和行程的控制也是保证系数精准的关键。通过精确控制冲压过程中的压力大小和行程位置,可以确保材料在模具中得到充分的变形和填充,同时避免过大的压力导致材料破裂或模具损坏。这通常需要借助先进的冲压设备和控制系统来实现。

四、严格的质量控制体系

1. 过程监控与检测

为了保证弹簧片冲压加工中系数的精准,建立一套完善的质量控制体系是必不可少的。这包括对原材料、模具、工艺参数以及成品等各个环节进行严格的监控和检测。例如,可以通过安装传感器和监测设备来实时采集冲压过程中的数据,如压力、位移、速度等,以便及时发现问题并进行调整。

2. 成品检验与反馈

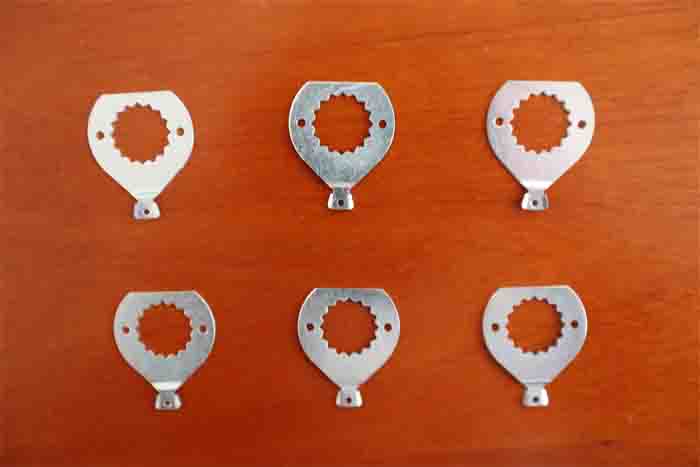

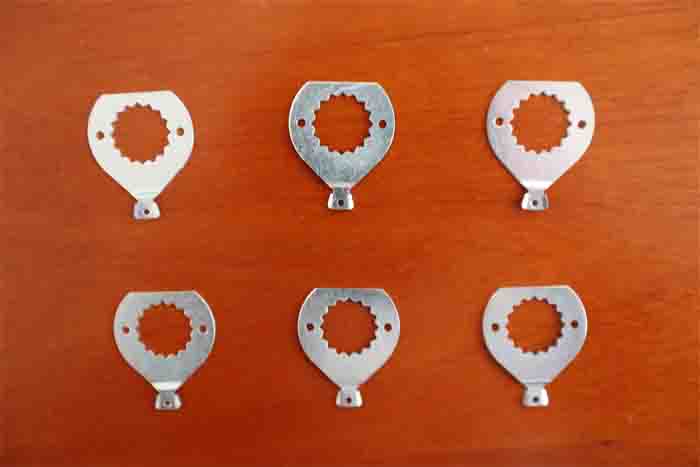

此外,对成品进行全面的质量检验也是确保系数精准的重要环节。通过对成品的尺寸、形状、硬度、弹性等指标进行严格检测,可以及时发现不合格品并追溯原因。同时,将检验结果反馈给相关部门,以便对生产工艺进行持续改进和优化。

综上所述,要保证弹簧片冲压加工中系数的精准,需要从材料选择、模具设计、工艺参数优化以及质量控制等多个方面入手。只有这样,才能生产出高质量、高性能的弹簧片产品,满足市场的需求和客户的期望。