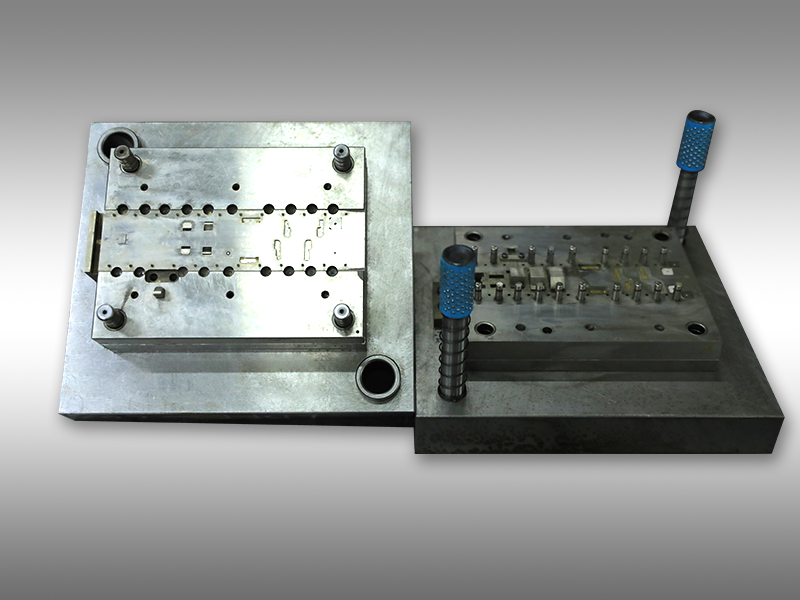

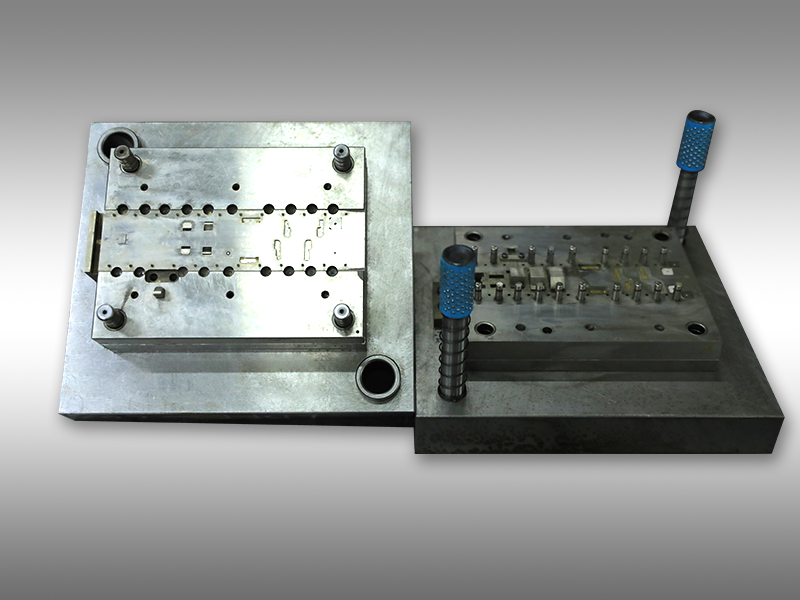

在制造业的精密舞台上,冲压模具作为生产效率的核心驱动力,其每一个细节都关乎着产品的质量与交付速度。然而,一个常被忽视却至关重要的环节——冲压模具标准件的选型,却可能成为导致生产周期延误的隐形杀手。深入探讨“冲压模具标准件选型错误”如何影响生产流程,并提出相应的解决策略,以确保生产的高效与顺畅。

一、选型错误的直接后果

“冲压模具标准件选型错误”首先直接影响的是模具的适配性和稳定性。当标准件如导柱、导套、弹簧等未能根据具体冲压工艺和材料特性精心挑选时,可能会导致模具运行不畅,甚至频繁出现故障。这种不匹配不仅增加了调试时间和维修成本,更严重的是,它直接导致了“生产周期延误”。每一次停机维修,都是对宝贵生产时间的侵占,让原本紧凑的生产计划雪上加霜。

二、连锁反应:效率下降与成本上升

“冲压模具标准件选型错误”还会引发一系列连锁反应。模具的不稳定运行会降低生产效率,使得单位时间内产出的产品数量减少。为了弥补这一损失,企业可能需要加班加点或增加设备投入,这无疑进一步推高了生产成本。同时,由于生产周期的延长,客户满意度可能受损,长期来看,还可能影响企业的市场竞争力。因此,“避免冲压模具标准件选型错误”不仅是提升生产效率的需要,更是控制成本、维护品牌形象的关键。

三、优化选型,缩短生产周期

要有效避免“冲压模具标准件选型错误”带来的负面影响,关键在于建立一套科学严谨的选型流程。这包括深入了解冲压工艺要求、材料特性以及模具设计参数,确保所选标准件能够完美匹配生产需求。此外,加强与供应商的合作,利用其在标准件领域的专业知识,也是提高选型准确性的有效途径。通过这些措施,可以显著降低因选型错误导致的“生产周期延误”,提升整体生产效率。

总之,“冲压模具标准件选型错误”是制造业中不容忽视的问题,它直接关系到生产效率和成本控制。通过优化选型流程,加强行业交流与合作,我们可以有效规避这一风险,确保冲压生产线的持续高效运行,为企业的快速发展奠定坚实基础。