在制造业的核心环节中,

冲压模具维修保养频率始终是影响设备效能、产品质量及成本控制的重要变量。无论是汽车零部件厂还是家电五金企业,科学合理地规划这一指标,都能显著降低停机损失、减少废品率,甚至直接提升企业的市场竞争力。今天,我们就来深入拆解“冲压模具的维修保养频率”背后的逻辑与实践策略。

为什么说“冲压模具的维修保养频率”决定成败?

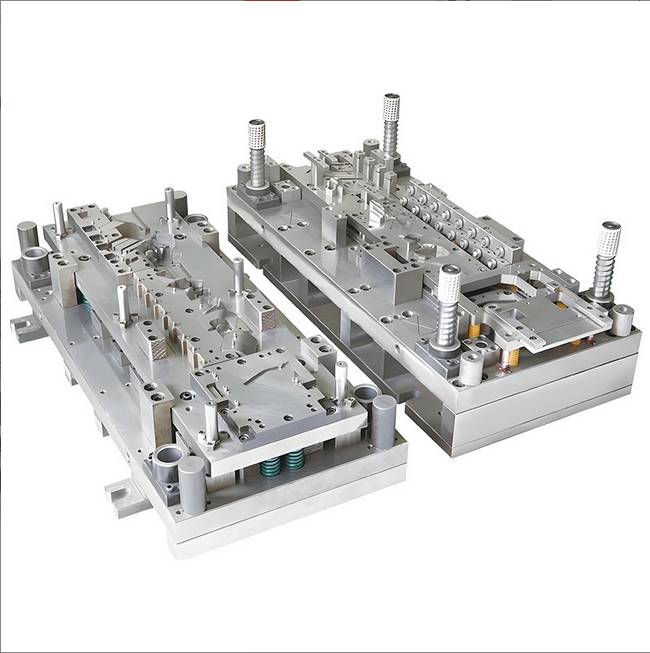

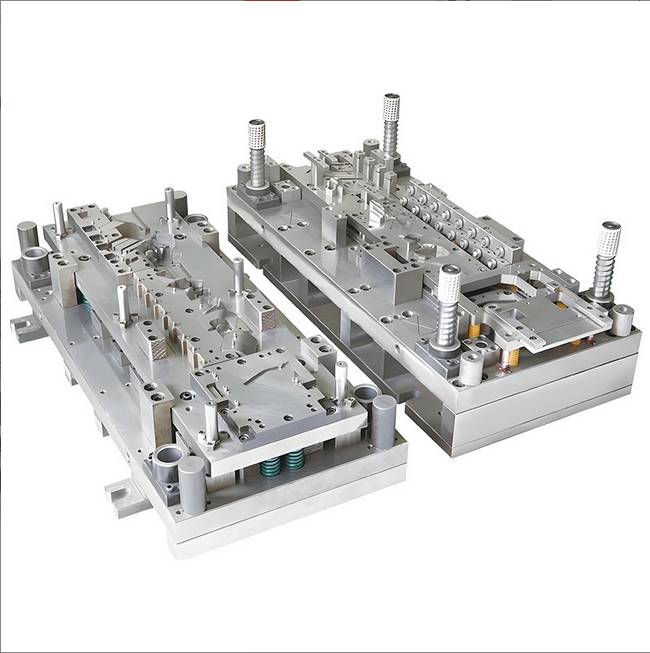

冲压模具作为高精度工具,长期承受高压力、高摩擦的工作环境,其关键部件(如凸模、凹模、导向组件)会逐渐磨损或变形。若忽视对冲压模具的维修保养频率的管理,小问题可能演变为大故障——比如导柱卡滞导致合模不准,或是刃口钝化造成材料拉裂。据统计,因未及时维护引发的突发停机会使单条产线日产量下降30%以上,而紧急抢修的成本往往是常规保养的5-8倍。因此,将“被动维修”转为“主动预防”,本质就是通过优化冲压模具的维修保养频率实现降本增效。

如何科学设定“冲压模具的维修保养频率”?

不同企业的生产节奏、模具类型(连续模/复合模)、加工材料(钢板/铝板/不锈钢)差异极大,这也意味着没有统一的标准答案,但有以下通用原则可供参考:

日常巡检(每日/每班次):重点检查模具表面清洁度、润滑点是否缺油、紧固件有无松动。这一步看似简单,却是维持基础性能的关键——灰尘堆积会加速腐蚀,缺油则可能导致滑动部件过热磨损。许多工厂的实践证明,坚持每日15分钟的基础检查,能让冲压模具的维修保养频率中的“小修”占比从40%降至15%。

定期深度维护(每周/每月):针对易损件(如卸料板弹簧、限位柱)进行精度校准与更换。例如,某汽车零部件厂商将月度保养纳入KPI考核后,发现模具寿命从原本的平均8万次冲裁延长至12万次,这正是合理提升冲压模具的维修保养频率带来的直接收益。

季节性全面检修(季度/半年):结合生产淡季,对模具进行全面拆解清洗、测量型腔尺寸偏差,并记录数据建立“健康档案”。这种周期性的大保养能提前识别潜在风险,避免因累积损伤导致的突然报废。

警惕误区:并非越勤越好!

部分企业误以为提高冲压模具的维修保养频率就能万无一失,却忽略了“过度干预”的危害。例如,频繁拆卸模具可能导致装配精度下降,非专业人员操作还可能刮伤型面;盲目增加润滑油用量反而会吸附更多杂质,加剧磨损。正确的做法是根据设备手册、历史故障数据和实时监测(如振动传感器反馈)动态调整周期——这才是智能化时代的“精准养护”。

案例见证:优化后的惊人变化

某家电面板生产企业曾因模具故障频发导致订单交付延迟。引入数字化管理系统后,他们通过采集每副模具的使用时长、压力曲线等参数,自动生成个性化的冲压模具的维修保养频率方案:高负荷运行的主力模具每72小时触发一次预警提示,低使用率的备用模具则延长至168小时。三个月后,该企业的设备综合效率(OEE)从68%提升至89%,年度模具维修费用减少了22万元。

从“凭经验拍脑袋”到“用数据定周期”,对

冲压模具的维修保养频率的精细化管理,本质是对生产系统的深度赋能。它不仅关乎单台设备的寿命,更决定了整个制造链条的稳定性与经济性。对于追求高质量发展的企业而言,这或许正是从“制造”迈向“智造”的关键一步。