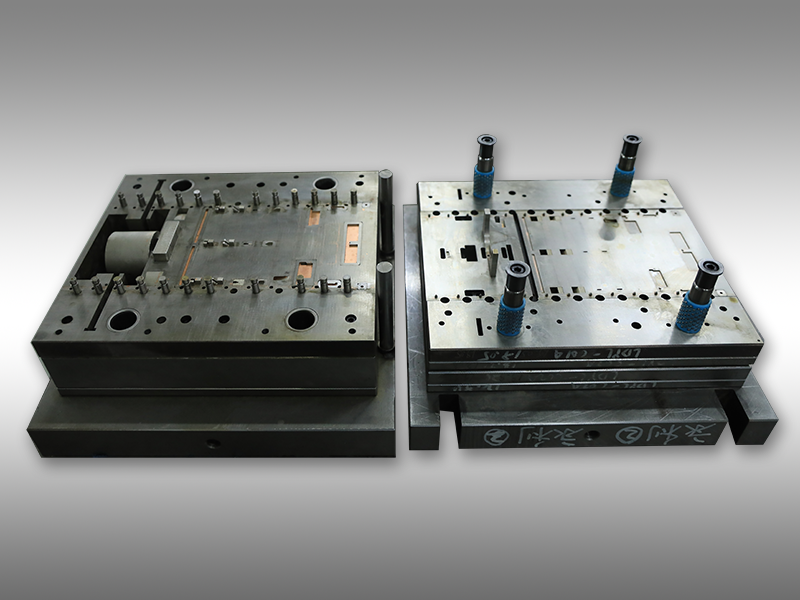

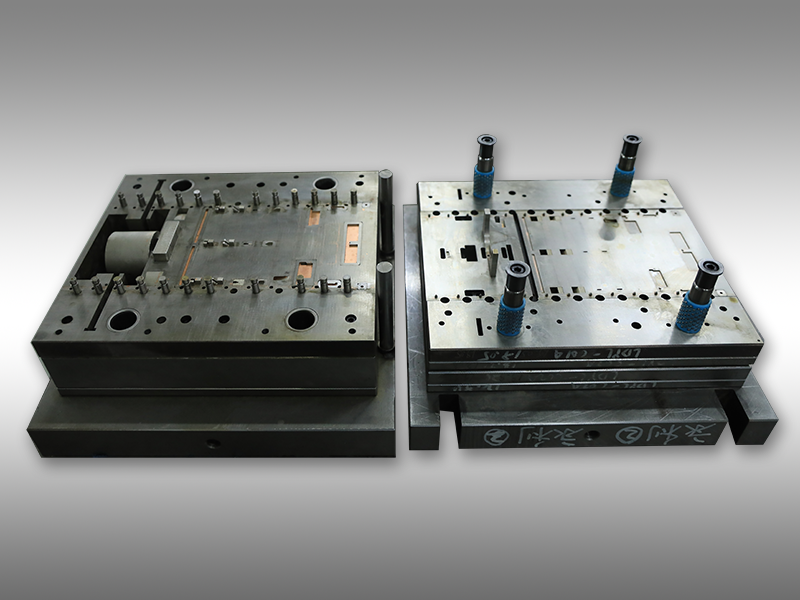

在制造业中,冲压模具扮演着至关重要的角色。无论是生产汽车零件、家电产品,还是其他工业制品,冲压模具的质量直接决定了最终产品的精度和一致性。因此,了解并掌握冲压模具的模具验收标准是什么,对于确保生产效率和产品质量具有重要意义。

一、尺寸精度:核心质量指标

首先,冲压模具的模具验收标准是什么?答案的核心在于尺寸精度。模具制造完成后,必须通过精密测量工具(如三坐标测量仪)验证其关键尺寸是否与设计图纸一致。例如,冲裁间隙应控制在±0.02mm以内,以确保冲压件无毛刺或变形。任何偏差都可能影响后续批量生产的稳定性,因此在验收过程中,反复核对尺寸是不可或缺的步骤。只有当所有尺寸符合要求时,才能确认模具初步达标。

二、材料性能:耐久性的基础保障

其次,冲压模具的模具验收标准是什么还涉及材料选择。优质模具通常采用高强度合金钢(如Cr12MoV),并通过热处理工艺提升硬度和耐磨性。验收时,需检查材料的硬度值(一般要求HRC58-62)和金相组织,避免因材料缺陷导致早期磨损。同时,表面处理技术(如镀钛或氮化)也是评估点,它能显著延长模具寿命。忽视材料性能,可能使模具在短期内失效,增加生产成本。

三、结构完整性:安全运行的前提

接下来,冲压模具的模具验收标准是什么强调结构完整性。这包括模具组件的装配精度和强度测试。例如,导柱与导套的配合间隙应小于0.03mm,以防止冲压过程中偏移;而模座的刚性则需通过模拟载荷测试,确保无变形或裂纹。此外,安全装置(如防护罩和急停开关)也必须符合行业标准,以保护操作人员。结构问题不仅会降低效率,还可能引发安全事故,因此验收时应全面检查。

四、功能验证:实际生产的模拟

最后,冲压模具的模具验收标准是什么离不开功能验证。通过试模运行(通常连续冲压100-500次),观察产品是否符合公差要求(如平面度≤0.1mm),并记录模具的温度变化和噪音水平。异常振动或过热现象表明潜在故障。同时,自动化系统(如送料机构)的响应速度和稳定性也需测试。功能验证不仅是理论检查,更是实战模拟,确保模具能无缝融入生产线。

总之,冲压模具的模具验收标准是什么是一个多维度体系,涵盖尺寸精度、材料性能、结构完整性和功能验证。严格执行这些标准,能有效减少返工率,提升企业竞争力。如果您对具体验收流程有疑问,建议咨询专业机构进行深度检测。记住,高质量的模具始于严谨的验收——这是制造业成功的基石。