在当今制造业蓬勃发展的时代,零件加工的质量与效率直接关系到产品的性能和企业的竞争力。而机加工工艺作为零件加工的核心环节,其选择的合理性至关重要。那么,在零件加工过程中,究竟应该如何选择合适的机加工工艺呢?这是众多制造业从业者需要深入思考的问题。

首先,要充分了解零件的结构特点。不同的零件具有各异的形状、尺寸和精度要求。例如,对于结构简单、精度要求不高的零件,可能采用常规的车削、铣削等工艺就能满足需求。但若是形状复杂、精度要求极高的零件,如航空航天领域的某些零部件,就需要考虑更为精密的加工工艺,像电火花加工、激光加工等。只有根据零件的具体结构来选择机加工工艺,才能确保加工出符合要求的零件。因为零件的结构特点直接决定了加工的难度和所需的工艺手段,所以这是选择机加工工艺的重要依据之一。在零件加工中,对结构的精准把握是合理选择机加工工艺的基础。

其次,材料特性也是不可忽视的因素。不同材料的硬度、韧性、导热性等性能差异很大。比如,对于硬度较高的材料,可能需要采用磨削等工艺来保证加工质量;而对于韧性较好的材料,切削加工时就需要特别注意刀具的选择和切削参数的设定。如果忽略了材料特性,盲目选择机加工工艺,很容易导致加工效率低下、刀具磨损严重甚至零件报废等问题。因此,在零件加工中,深入了解材料特性并据此选择合适的机加工工艺,是保障加工顺利进行的关键。材料特性在很大程度上影响着机加工工艺的选择,合适的工艺能充分发挥材料的优势,提高零件的性能。

再者,生产批量也会对机加工工艺的选择产生影响。如果是小批量生产,通常会优先选择通用性强、灵活性高的加工工艺,这样可以降低生产成本,提高生产效率。例如,使用普通的数控机床进行加工,通过编程即可实现不同零件的加工。但对于大批量生产,就需要考虑采用高效的专用加工工艺和设备,以提高生产速度和产品质量的稳定性。比如,设计专门的自动化生产线,采用组合机床等进行加工。所以,在零件加工中,根据生产批量的不同来合理选择机加工工艺,能够更好地适应市场需求,提升企业的经济效益。生产批量的大小决定了机加工工艺的方向,合理的选择有助于优化资源配置,实现高效生产。

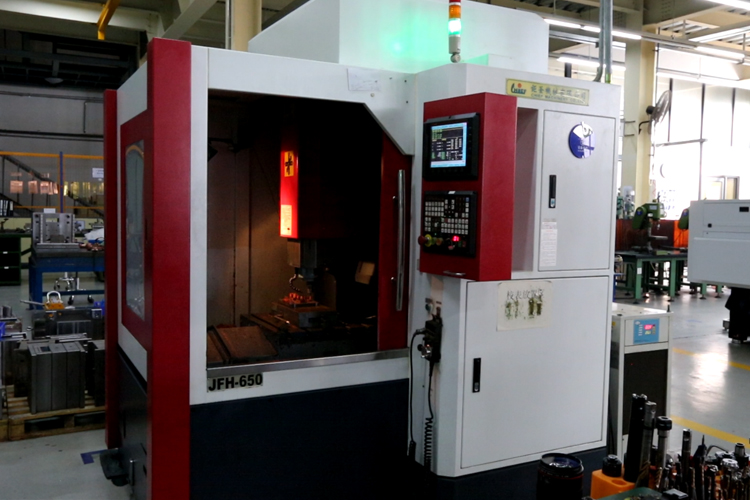

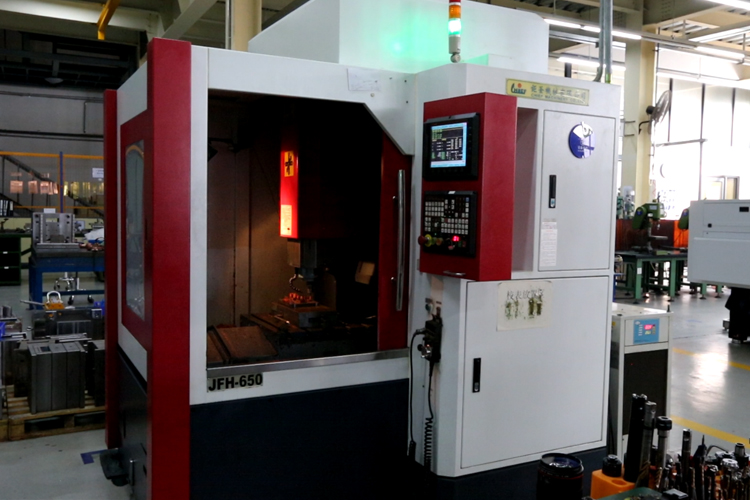

另外,设备的可用性也是必须考虑的方面。企业现有的加工设备种类和性能各不相同,在选择机加工工艺时,要充分考虑这些设备的实际情况。如果有先进的加工中心,就可以尝试一些高精度、高效率的加工工艺;若设备较为陈旧,则需要选择与之相匹配的传统加工工艺。同时,还要考虑设备的维护成本和更新换代的可能性。总之,在零件加工中,结合设备的实际状况来挑选机加工工艺,能够充分利用现有资源,避免不必要的投资浪费。设备的条件限制了机加工工艺的范围,明智的选择能让设备发挥最大效能,推动零件加工的顺利开展。

综上所述,在零件加工中选择机加工工艺是一个综合性的过程,需要全面考虑零件的结构特点、材料特性、生产批量以及设备的可用性等多方面因素。只有将这些因素有机结合起来,权衡利弊,才能选出最适合的机加工工艺,从而保证零件加工的质量,提高生产效率,为企业的发展奠定坚实的基础。在未来的零件加工领域,随着科技的不断进步,机加工工艺也将不断创新和完善,我们需要持续学习和探索,以更好地应对各种挑战,推动制造业向更高水平迈进。